堆垛機立體倉庫應用案例:某鋼鐵集團智能原料(liào)及備件庫

項目背景

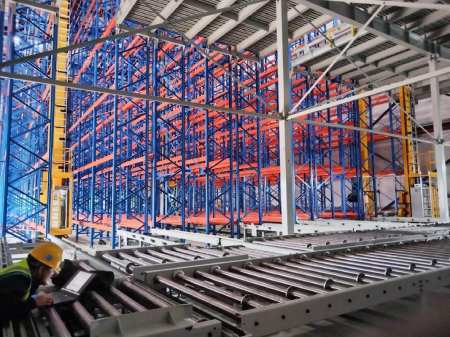

某大型鋼鐵集團為應對原料存儲分散(sàn)、出入庫效率低、人工成本(běn)高等問題,引(yǐn)入堆垛機自動化(huà)立體倉庫係統,重點存(cún)儲鐵礦石、焦炭、耐火磚等大宗原料及設備備件,實現原料集約化(huà)管理與產線精準配送,支撐鋼廠高效生產和低碳轉型。

立體倉庫核心數據

1. 倉庫結構與存儲能力

倉庫尺寸:高22米,占地麵積3200㎡,共18層貨架,總(zǒng)庫容達12,000個貨位,可存儲原料及備(bèi)件約15萬噸(鐵礦石單(dān)托載重(chóng)1.5噸,耐火磚單托1噸)。

貨(huò)架設計:采用雙伸位(wèi)堆垛機(jī)貨架係統,貨位尺寸1400×1200×1600mm,適配鋼廠(chǎng)重型托盤。

空間利用率:相較傳統地堆倉(cāng)庫,空間利用率提升6倍,節省用地麵積(jī)70%。

2. 設備配置

雙立柱堆垛(duǒ)機(jī):配置10台,單機載重3噸,水(shuǐ)平運行速(sù)度120m/min,垂直升(shēng)降速度(dù)40m/min,貨叉伸縮速度(dù)30m/min,定位精度±5mm,支持24小時連續作業。

輸(shū)送係統:環形(xíng)穿梭車8台,實現原料從產線到倉庫的全自動輸送(sòng),峰值入庫效率300噸/小時。

智能裝卸(xiè)設備:集成(chéng)視覺定位機械臂4台,支持不規則形狀備件的抓(zhuā)取;配備自動稱重係統,實時監控原料庫存(cún)重量。

3. 軟(ruǎn)件係統

智能調(diào)度:采用WMS(倉儲管(guǎn)理係統)與WCS(設備控製係統)集成,通過AI算法動態分配貨位,優先(xiān)就近存儲高頻使用原料(如焦炭(tàn)),出入庫響應時間縮短至30秒/托。

數字孿生監控:通過對物理倉庫進(jìn)行數字化建模,實時反映倉庫的實際(jì)狀態,並利用數據分析和模擬仿真等功能,實現對倉庫的高效管理和優化。

RFID與條碼雙模識:每托原料綁定RFID標簽,實(shí)現從入場、質檢到入庫的全流程追溯,數據準確率(lǜ)≥99.99%。

應(yīng)用(yòng)成效

1. 效率提升

出入庫效率:峰(fēng)值處理能力達(dá)200托/小時,較傳統(tǒng)倉庫提升400%,原料配送與高爐投料實現無縫銜接。

人工成本:減(jiǎn)少倉儲作業人員80%,年(nián)節約人力成本約800萬元。

2. 柔性擴展能力

支持貨架高度擴展至(zhì)40米,並通過(guò)增加堆垛機數量提升吞(tūn)吐(tǔ)量,未來(lái)可擴容至30,000個貨位。

技術亮點

重型(xíng)承載設(shè)計:堆垛機(jī)采用雙立(lì)柱結構,抗彎剛(gāng)度提升50%,適配鋼廠3噸級重型原料托盤。

安全(quán)冗餘機製:堆垛機配備斷繩保(bǎo)護、超載檢測、緊急製動三重(chóng)安全裝置,確(què)保高負載下穩定運行。

產線協同:與鋼廠MES係統直連,根據高爐實時需求自動觸發原料出庫,庫(kù)存(cún)周轉率提(tí)升2倍。

行業意義

該案例(lì)為鋼鐵行業首個超高層堆垛機(jī)立體倉庫項目,攻(gōng)克了(le)重型原料自動化存儲的技術瓶頸,成為鋼廠“智慧物流”的標杆。通過集約化存儲與智能(néng)化調度,鋼廠原料庫存周期(qī)從7天壓(yā)縮至3天,年減少資金占用超(chāo)2億元(yuán)。未來可通過AI預測模型進一步優化庫存策略,推動鋼廠全(quán)流程數字化升級。

熱門(mén)搜索:

熱門(mén)搜索:

微信聯係(xì)

微信聯係(xì)

微信聯(lián)係

微信聯(lián)係